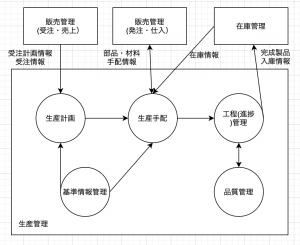

生産管理業務

全体像

生産計画

顧客の要求納期、受注状況、需要予測に応じて生産計画を立案します。基本的には生産計画システムというシステムが自動で生産計画を作成してくれます。

個別受注生産の場合

受注後に計画を開始します。

見込み生産の場合

受注予測値や販売計画から生産計画を作成します。

生産手配

生産計画や受注を受けて、その製品に必要な部品や材料を把握します。これが生産管理システムの中核機能であるMRP(Material Requirements Planning:資材所要量計画)システムです。

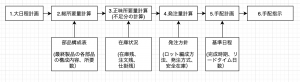

MRP

製品の需要計画(MPS)に基づきその生産に必要となる資材及び部品の手配計画を作成する一連の処理のことです。製品は多くの部品や資材が必要となるので、手配計画を行います。

1.大日程計画

製品の生産計画です。

2.総所要量計算

品目マスタや品目構成マスタ等を使って独立需要品目を従属需要品目に展開します。大日程計画の必要生産量から各部品の「総所要量」を計算します。

3.正味所要量計算(不足分の計算)

各部品の総所要量から、各部品の手持ち在庫を引いて手配が必要な「正味所要量」を計算します。

4.発注量計算

ロット、発注方式、安全在庫等を考慮して発注量を計算します。

5.手配計画

納品の納期、リードタイムからいつ発注するかを計画します。

6.手配指示

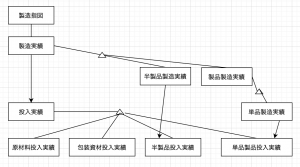

製造指図と実績入力

生産は製造指図を行うことによって開始します。1回の生産においては「いつ、何をどこでいくつ作るのか?」が決められています。なお、製造指図単位に「製造番号」が割り当てられることになります。

製造指図単位に資材や半製品を投入したらその都度実績入力は行い、「投入実績」データを作成して製造が全て完了したら製造実績を入力したら製造実績を入力して製造実績データを作成します。

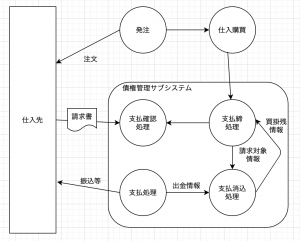

「発注・仕入・支払」業務

売上、請求、入金業務の逆業務です。

全体像

発注業務

生産で使用することになった資材や部品を購買先に注文することです。主に下記のような業務をします。

- 発注入力

- 発注残管理

新規商品の場合は商談ベースの発注になることが多いですが、定番商品の場合はオーダーブックや棚のバーコードをハンディーターミナルでスキャンすれば自動発注を行えたりします。

入荷業務

発注したものが倉庫に到着した場合は倉庫で入荷処理をして荷物を受け取りますが下記のような処理を行っています。

- 入荷検品処理

- 受入検査

- 流通加工

- 保管場所に商品を収納する。

- 発注残の消込み

仕入管理業務

発注品の入荷が完了したら仕入れ計上を行います。売上計上は出荷基準とかがあったが、仕入れ計上は入荷のタイミングで行うことが多いです。

買掛管理業務

発注品を受け取った後は仕入れ先や購買先に対して債務が発生します。月1回、自社で設定している「締日」に従って支払いを行います。

支払業務

請求書が送られてきたら支払い予定表と付き合わせして内容を確認します。誤りがなければシステム等で振り込みや出金処理を行います。最後は出金確認後に買掛データと消し込んで(支払消込処理)処理完了とします。

この記事へのコメントはありません。